UNIVERSIDAD LAICA ELOY ALFARO DE MANABÍ

FACULTAD DE INGENIERÍA, INDUSTRIA Y ARQUITECTURA

CARRERA DE INGENIERIA INDUSTRIAL

TEMA:

“Implementación

de una bomba de lóbulos para el transporte sanitario de cerveza fermentada

hacia el tanque de procesamiento final”

AUTORES:

·

YANDRY

JESÚS ALVARADO ZAMORA

·

JOSSELYN

ARIANA CEDEÑO MOREIRA

·

NAYESKA

MILENA SANTOS BRAVO

·

ALEXANDRA

ELIZABETH INTRIAGO DE LA CRUZ

ASIGNATURA:

OPERACIONES

UNITARIAS

CURSO:

7° “A”

DOCENTE:

ING. JOUBER

AZUA ALVIA

PERIODO

LECTIVO:

2025 (1)

1

INTRODUCCIÓN

En la industria

cervecera, el transporte de la cerveza fermentada desde los tanques de

fermentación hasta el tanque de procesamiento final es una etapa crítica que

debe realizarse bajo condiciones estrictamente sanitarias para preservar la

calidad, el sabor y las propiedades microbiológicas del producto. En este

contexto, la implementación de una bomba de lóbulos se presenta como una

solución técnica eficiente, segura y compatible con los estándares higiénicos

de la industria alimentaria. Las bombas de lóbulos ofrecen ventajas

significativas en procesos que requieren el manejo cuidadoso de líquidos

sensibles, como la cerveza fermentada. Estas bombas permiten un transporte

suave, con bajo cizallamiento, y están diseñadas para facilitar la limpieza

(CIP, por sus siglas en inglés), reduciendo el riesgo de contaminación y

favoreciendo la integridad del producto. Su aplicación es clave para garantizar

un flujo controlado y continuo, minimizando pérdidas y manteniendo condiciones

óptimas durante el traslado hacia el tanque de procesamiento final.

Este proyecto cobra especial

importancia dentro de la materia de Operaciones Unitarias, ya que permite

aplicar de manera práctica los principios fundamentales relacionados con el

movimiento de fluidos, la selección de equipos de transporte y la evaluación de

eficiencia en procesos industriales. A través de la implementación de esta

tecnología, se integran conocimientos teóricos con una aplicación real en el

sector cervecero, reforzando competencias técnicas, analíticas y de diseño que

son esenciales para el desarrollo profesional en el ámbito de la ingeniería

química, bioquímica o de alimentos.

2

JUSTIFICACIÓN

La producción

cervecera es un proceso delicado que involucra múltiples etapas en las que se

debe preservar la calidad microbiológica, sensorial y fisicoquímica del

producto. Una de las fases más críticas es el transporte de la cerveza

fermentada desde el tanque de fermentación hacia el tanque de procesamiento

final, donde se realizan operaciones como la clarificación, carbonatación y

envasado. Durante este traslado, es fundamental evitar cualquier forma de

contaminación, oxidación o agitación excesiva que pueda comprometer la

integridad del producto. Por ello, surge la necesidad de implementar una bomba

de lóbulos, un equipo que cumple con los requisitos técnicos y sanitarios

exigidos por la industria cervecera. La elección de una bomba de lóbulos está

motivada por su diseño higiénico, su capacidad para manejar fluidos viscosos o

sensibles sin alterar sus propiedades, y su compatibilidad con procesos de

limpieza CIP (Cleaning In Place). Además, su funcionamiento eficiente y de bajo

cizallamiento garantiza un transporte seguro y controlado, reduciendo

significativamente las pérdidas de producto y mejorando la eficiencia

operativa.

Desde el punto de vista académico,

este proyecto se justifica plenamente dentro del marco de la asignatura de

Operaciones Unitarias, ya que permite aplicar conocimientos clave como el

análisis del flujo de fluidos, la selección y dimensionamiento de equipos, y la

evaluación de parámetros de operación.

La implementación de este sistema no solo resuelve una necesidad real del

proceso productivo, sino que también representa una oportunidad para integrar

teoría y práctica, fortaleciendo habilidades en diseño, análisis técnico y toma

de decisiones.

3

FUNDAMENTOS

TEÓRICOS

3.1

Operaciones

unitarias

Las operaciones

unitarias son los procesos fundamentales mediante los cuales se transforma la

materia prima en productos útiles dentro de la industria, a través de cambios

físicos que afectan el estado, la forma o la concentración de los materiales,

sin alterar su naturaleza química. Estas operaciones incluyen, entre otras, el

transporte de fluidos, el intercambio de calor, la separación de fases y la

reducción de tamaño. Cada operación se estudia como una unidad básica que puede

aplicarse en distintos sectores industriales, como el alimentario, farmacéutico,

petroquímico y cervecero. Su análisis permite diseñar y optimizar procesos

eficientes, sostenibles y seguros dentro del ámbito de la ingeniería de

procesos. Según Geankoplis (2006), las operaciones unitarias representan

"los principios físicos básicos que subyacen en el diseño y análisis de

procesos industriales complejos".

3.2

Mecánica

de fluidos

La mecánica de

fluidos es una rama de la física que estudia el comportamiento de los fluidos

(líquidos y gases) en reposo o en movimiento, así como las fuerzas que actúan

sobre ellos. Este campo es fundamental en la ingeniería, ya que permite

analizar y diseñar sistemas que involucran el transporte, control y medición de

fluidos en diversas aplicaciones industriales. De acuerdo con Robert L. Mott

(2006), la mecánica de fluidos es “el estudio de los fluidos y de cómo afectan

a los sistemas físicos, enfocándose particularmente en la comprensión y

aplicación de principios fundamentales para la resolución de problemas reales

de ingeniería”.

3.3

Conceptos

básicos de mecánica de fluidos

Presión: La presión es una magnitud física que

describe la fuerza ejercida por un fluido (líquido o gas) sobre una superficie,

distribuida por unidad de área. Es un parámetro fundamental en la mecánica de

fluidos, ya que influye en el comportamiento del fluido en movimiento o en

reposo, así como en el diseño de equipos como tuberías, bombas y tanques. Según

Robert L. Mott (2006), la presión se define como “la fuerza normal ejercida por

un fluido por unidad de área sobre las paredes del recipiente o cualquier

superficie en contacto con el fluido”.

Fluido: Un fluido es una sustancia que se deforma continuamente bajo la acción de una fuerza, por pequeña que esta sea. A diferencia de los sólidos, los fluidos no tienen forma fija y adoptan la del recipiente que los contiene. Pueden ser líquidos o gases, y su comportamiento se estudia en función de propiedades como la viscosidad, densidad y presión. Según Robert L. Mott (2006), un fluido se define como “una sustancia que no puede resistir ninguna deformación cortante sin moverse, por lo que fluye continuamente mientras se aplique una fuerza de corte”.

Densidad:

La densidad es una propiedad física fundamental de la materia que expresa la

cantidad de masa contenida en un determinado volumen. En el contexto de la

mecánica de fluidos, es un parámetro esencial para el análisis del

comportamiento de los líquidos y gases, ya que influye directamente en

variables como la presión, el flujo y la fuerza de empuje. Según Robert L. Mott

(2006), la densidad se define como “la masa por unidad de volumen de una

sustancia y es una de las propiedades básicas que caracterizan a un fluido”.

Peso específico: El

peso específico es una propiedad física que relaciona el peso de una sustancia

con el volumen que ocupa. Se expresa comúnmente en unidades de newton por metro

cúbico (N/m³) y es fundamental en el análisis de sistemas hidráulicos, ya que

permite calcular fuerzas hidrostáticas, empujes y caídas de presión. A

diferencia de la densidad, que relaciona masa con volumen, el peso específico

toma en cuenta la acción de la gravedad. Según Robert L. Mott (2006), el peso

específico se define como “el peso por unidad de volumen de una sustancia, y se

relaciona directamente con la densidad mediante la aceleración de la gravedad”.

Caudal: El caudal es una

magnitud que indica el volumen o la masa de un fluido que pasa a través de una

sección determinada por unidad de tiempo. Es una variable clave en el análisis

y diseño de sistemas de transporte de fluidos, como tuberías, bombas y canales,

ya que permite cuantificar el flujo y dimensionar adecuadamente los equipos.

Existen dos tipos principales de caudal: caudal volumétrico y caudal másico.

Según Robert L. Mott (2006), el caudal se define como “la cantidad de fluido

que fluye por un punto o una sección transversal específica de un sistema por

unidad de tiempo”.

Ecuación de Bernoulli: La ecuación de

Bernoulli es una expresión fundamental en la mecánica de fluidos que describe

la conservación de la energía en un fluido en movimiento. Esta ecuación

establece que, para un flujo ideal, incompresible y sin fricción, la suma de la

energía cinética, la energía potencial y la presión permanece constante a lo

largo de una línea de corriente. Es una herramienta esencial para analizar

sistemas hidráulicos y determinar cómo varían la presión, la velocidad y la

altura en distintos puntos del flujo. Según Robert L. Mott (2006), “la ecuación

de Bernoulli representa una forma de la ley de conservación de la energía

aplicada a un fluido en movimiento, y es fundamental para la solución de muchos

problemas prácticos en ingeniería”.

1.1

Energías

que Interviene en la Ecuación de Bernoulli

Energía de potencia: La potencia es la

cantidad de energía transferida o transformada por unidad de tiempo. Es un

concepto fundamental en ingeniería, especialmente cuando se trabaja con bombas,

motores o sistemas hidráulicos.

Energía cinética: La energía cinética es

la energía que posee un cuerpo debido a su movimiento. En el contexto de la

mecánica de fluidos, representa la cantidad de energía que tiene un fluido en

movimiento por el hecho de desplazarse con cierta velocidad.

Energía de flujo: La energía de flujo es

la energía que posee un fluido debido a la presión que ejerce mientras se

encuentra en movimiento dentro de un sistema. Se trata de la energía necesaria

para empujar el fluido a través de una sección de tubería o conducto.

Perdidas menores: Las pérdidas menores

son las pérdidas de energía que experimenta un fluido en movimiento debido a

cambios locales en la geometría del sistema de tuberías, como codos, válvulas,

tees, reducciones, expansiones y entradas o salidas de flujo.

Perdidas mayores: Las pérdidas mayores

son las pérdidas de energía que sufre un fluido debido a la fricción continua

entre el fluido y las paredes internas de una tubería a lo largo de un tramo

recto. Estas pérdidas se generan por el rozamiento del fluido con la superficie

interna del conducto y dependen de factores como la rugosidad de la tubería, la

viscosidad del fluido, el caudal, el diámetro del tubo y el tipo de flujo

(laminar o turbulento).

Número de Reynolds: El número de Reynolds

(Re) es un número adimensional que permite predecir el tipo de flujo que

presenta un fluido en movimiento dentro de una tubería u otro sistema. Este

número compara la fuerza inercial del fluido (asociada a su movimiento) con su

fuerza viscosa (resistencia al movimiento). Su valor permite determinar si el

flujo es:

·

Laminar

(flujo ordenado): Re < 2,000

·

Transitorio

(zona de transición): 2,000 < Re < 4,000

·

Turbulento

(flujo caótico): Re > 4,000

Factor de fricción: El factor de fricción

(también llamado coeficiente de Darcy, y representado como ) es un parámetro

adimensional que cuantifica la resistencia al flujo que ofrece una tubería

debido al rozamiento entre el fluido y las paredes del conducto. Este factor es

fundamental para calcular las pérdidas mayores de energía por fricción en

tuberías rectas, utilizando la ecuación de Darcy–Weisbach.

Potencia requerida: La potencia requerida

es la cantidad de energía por unidad de tiempo que una bomba o equipo debe

suministrar para mover un fluido a través de un sistema, superando la carga

total (presión, altura, fricción, pérdidas menores, etc.).

NPSH: El NPSH (en español,

Altura Neta Positiva de Succión) es un parámetro fundamental que determina si

una bomba puede operar correctamente sin que ocurra cavitación, un fenómeno

dañino que se produce cuando la presión del líquido cae por debajo de su

presión de vapor, formando burbujas que colapsan violentamente.

Existen dos tipos

principales de NPSH:

·

NPSH

disponible

Es la cantidad de

energía (presión) que tiene el fluido en la línea de succión antes de entrar a

la bomba, proporcionada por el sistema.

·

NPSH

requerido

Es la cantidad mínima

de energía (presión) que la bomba necesita en la succión para evitar

cavitación, y es un dato proporcionado por el fabricante de la bomba.

Ecuación general de la

energía

1.1

Válvulas

Según

Robert L. Mott, las válvulas se definen como dispositivos mecánicos utilizados

para iniciar, detener o regular el flujo de un fluido en un sistema.

Funciones principales

de las válvulas según Mott:

·

Controlar

el caudal: Reducen o incrementan el flujo del fluido.

·

Interrumpir

el flujo: Permiten abrir o cerrar completamente el paso.

·

Regular la presión: Algunas válvulas ajustan

la presión dentro del sistema.

·

Direccionar

el flujo: Cambian la dirección o ruta del fluido en sistemas complejos.

Tipos comunes de

válvulas que Mott menciona:

·

Válvula

de compuerta (gate valve): Para flujo completamente abierto o cerrado.

·

Válvula

de globo (globe valve): Para regulación del flujo.

·

Válvula

de bola (ball valve): Rápida apertura/cierre.

·

Válvula

de retención (check valve): Permite flujo en una sola dirección.

·

Válvula

de alivio (relief valve): Libera presión excesiva para proteger el sistema.

|

Longitud Equivalente |

|

|

Tabla |

|

|

Tipo |

Longitud

equivalente en diámetros de tubería Le/D |

|

Válvula de globo —totalmente abierta |

340 |

|

Válvula de ángulo —totalmente abierta |

150 |

|

Válvula de compuerta —totalmente abierta |

8 |

|

—abierta ¾ |

35 |

|

—abierta ½ |

160 |

|

—abierta ¼ |

900 |

|

Válvula de mariposa —totalmente abierta, 2-8 in |

45 |

|

Válvula de retención —tipo oscilante |

100 |

|

Válvula de retención —tipo bola |

150 |

|

—16-24 in |

25 |

|

—10-14 in |

35 |

|

Válvula de pie —tipo disco de vástago |

420 |

|

Válvula de pie —tipo disco de bisagras |

75 |

|

Codo estándar de 90° |

30 |

|

Codo de 90° y radio largo |

20 |

|

Codo de 90° para calle |

50 |

|

Codo estándar de 45° |

16 |

|

Codo de 45° para calle |

26 |

|

Doblez de retorno cerrado |

50 |

|

Te estándar —con flujo por la línea principal |

20 |

1.1

Cavitación

La

cavitación es un fenómeno que ocurre cuando la presión de un líquido desciende

por debajo de su presión de vapor, lo que provoca la formación de burbujas de

vapor en el interior del fluido. Estas burbujas colapsan violentamente al

moverse hacia zonas de mayor presión, generando ondas de choque que pueden

causar daños mecánicos en superficies metálicas como los álabes de bombas o

hélices. Este proceso no solo deteriora los equipos, sino que también disminuye

su eficiencia y genera ruidos y vibraciones indeseadas (White, 2011).

1.1

Bombas

Una

bomba es una máquina hidráulica cuya función principal es mover líquidos

mediante la adición de energía, generalmente aumentando su presión, su altura o

su velocidad, permitiendo así su transporte dentro de un sistema. Las bombas se

utilizan ampliamente en aplicaciones industriales, agrícolas, domésticas y

sanitarias, y pueden funcionar mediante diversos mecanismos, como el

desplazamiento positivo o la acción centrífuga. De acuerdo con Kaliyan y Morey

(2009), “una bomba es un dispositivo que transfiere energía al fluido para

hacerlo fluir desde una zona de baja energía hacia una zona de mayor energía”.

1.1

Clasificación

de las bombas

Las

bombas se pueden clasificar según diferentes criterios, pero la forma más común

es según su principio de funcionamiento, dividiéndose en dos grandes grupos:

Bombas de

desplazamiento positivo

Estas

bombas transportan el fluido atrapándolo en un volumen cerrado y desplazándolo

físicamente. Son ideales para líquidos viscosos y aplicaciones que requieren

caudal constante y presión alta. A su vez, se dividen en:

a) Bombas reciprocantes

(alternativas)

·

Pistón

·

Émbolo

·

Diafragma

b) Bombas rotativas

·

Engranajes

·

Lóbulos

·

Paletas

·

Tornillo

Bombas dinámicas (no

positivas)

Estas

bombas agregan energía al fluido de forma continua mediante la transferencia de

momento angular, aumentando su velocidad y presión. Son más comunes en

aplicaciones de gran caudal y baja viscosidad.

a) Bombas centrífugas

(las más comunes)

·

De

flujo radial

·

De

flujo axial

·

De

flujo mixto

Bombas especiales

·

Bombas

de chorro

·

Bombas

de vórtice

Comparación General

|

Tipo |

Caudal |

Presión |

Fluido total |

Ejemplo |

|

Desplazamiento

positivo |

Constante |

Alta |

Viscosos, delicados |

Lóbulos, Pistón |

|

Dinámicas

(centrífugas) |

Variable |

Media |

Líquidos limpios,

baja viscosidad |

Centrífuga |

Parámetros

fundamentales

·

Caudal

(Q): Volumen que fluye por unidad de tiempo (L/min, m³/h)

·

Altura

manométrica (H): Energía total que la bomba suministra al fluido (m)

·

Potencia

hidráulica (Ph):

Componentes principales

de una bomba centrífuga

·

Impulsor

(rotor): Transfiere la energía al fluido

·

Carcasa

(voluta): Dirige el fluido hacia la salida

·

Eje:

Conecta el impulsor con el motor

·

Sello

mecánico o empaques: Evitan fugas

·

Rodamientos:

Permiten el giro suave del eje

Potencia de una bomba

La

potencia de una bomba se refiere a la energía por unidad de tiempo que la bomba

transfiere al fluido o que requiere para operar. Se expresa comúnmente en watts

(W) o caballos de fuerza (HP).

El punto de operación

ideal está donde la curva de la bomba se cruza con la curva del sistema

(pérdidas del sistema).

Las

curvas de bomba

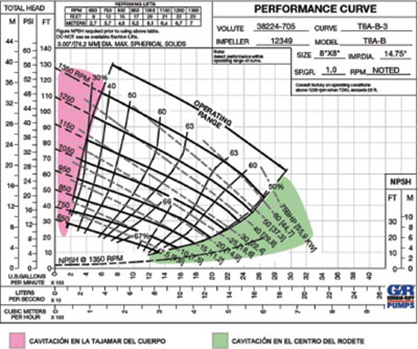

El rendimiento de una

bomba centrífuga se muestra mediante las curvas de rendimiento. Estas curvas

típicas se muestran en la figura 1. Se detallan la altura, consumo de potencia,

eficiencia y NPSH en función del caudal.

Normalmente las curvas

de bomba en los catálogos técnicos solo cubren una parte de la bomba. Debido a

esto, el consumo de potencia, valor P2, mostrado en los catálogos técnicos,

sólo cubre la potencia que se suministra a la bomba (ver figura 1). Lo mismo

ocurre con el valor de eficiencia, que solo cubre una parte de la bomba (η =

ηP). En algunos tipos de bomba con motor integrado y en ocasiones con un

convertidor de frecuencia integrado, por ejemplo, bombas con motor encapsulado,

la curva de consumo de potencia y la curva η cubren tanto el motor como la

bomba. En este caso, es el valor P1 el que se tendrá en cuenta.

En general, las curvas

de la bomba están diseñadas de acuerdo a ISO 9906 Annex A, que especifica las

tolerancias de las curvas:

·

Q

+/- 9%,

·

H

+/-7%,

·

P

+9%

·

η-7%.

Altura, la curva QH

La curva QH muestra la altura que la bomba es capaz de desarrollar a un caudal determinado. La altura se media en columa de metros de líquido [mLC]; normalmente la unidad aplicada es metros [m]. La ventaja de utilizar

Curvas características

de la bomba

Las bombas se

representan con curvas características:

·

Curva

Q-H: Caudal vs Altura

·

Curva

Q-η: Caudal vs Eficiencia

·

BOMBA DE LOBULO

La bomba de lóbulos es un tipo de bomba rotativa de desplazamiento positivo, que utiliza dos o más lóbulos giratorios para desplazar un volumen constante de fluido. Los lóbulos no se tocan entre sí ni con la carcasa; el sincronismo se mantiene mediante engranajes externos

1.1

Sistema de tuberías

Un

sistema de tuberías es una red de conductos diseñada para transportar un fluido

de un punto a otro, generalmente impulsado por bombas o por presión,

considerando factores como pérdidas de carga, presión, velocidad y caudal.

Componentes de un

sistema de tuberías

·

Tuberías

o conductos: Transportan el fluido.

·

Accesorios:

Codos, tees, reducciones, uniones, etc.

·

Válvulas:

Regulan o interrumpen el flujo.

·

Bombas:

Añaden energía al fluido.

·

Medidores:

Controlan presión, caudal o temperatura.

·

Soportes

y anclajes: Sostienen y estabilizan el sistema.

Pérdidas de carga

Pérdidas por fricción

(principales)

Calculadas con la

ecuación de Darcy-Weisbach:

Pérdidas menores o

locales

Ocurren en codos,

válvulas, tees, etc. Se calculan como:

Cálculo total de

pérdidas

Esto se utiliza para

determinar la altura manométrica que debe vencer una bomba, por ejemplo.

Tubería de acero

comercial

La tubería de acero comercial es un conducto metálico fabricado con acero al carbono o acero aleado, diseñado para transportar fluidos (líquidos o gases) o usarse estructuralmente. Es uno de los materiales más comunes en sistemas de tuberías industriales, mecánicos, hidráulicos y civiles.

|

||||||||

|

||||||||

|

Diámetro

Exterior |

Espesor

de Pared |

Diámetro

Interior |

|

|||||

|

(in) |

(mm) |

(in) |

(mm) |

(in) |

(ft) |

(mm) |

(ft2) |

(mm2) |

|

1/8 |

3,18 |

0,032 |

0,813 |

0,061 |

0,00508 |

1,549 |

2,03E-05 |

1,89E-06 |

|

0,035 |

0,889 |

0,055 |

0,00458 |

1,397 |

1,65E-05 |

1,53E-06 |

||

|

1/5 |

4,76 |

0,032 |

0,813 |

0,124 |

0,01029 |

3,137 |

8,32E-05 |

7,73E-06 |

|

0,035 |

0,889 |

0,117 |

0,00979 |

2,985 |

7,53E-05 |

7,00E-06 |

||

|

1/4 |

6,35 |

0,035 |

0,889 |

0,18 |

0,015 |

4,572 |

1,77E-04 |

1,64E-05 |

|

0,049 |

1,24 |

0,152 |

0,01267 |

3,861 |

1,26E-04 |

1,17E-05 |

||

|

1/3 |

7,94 |

0,035 |

0,889 |

0,243 |

0,02021 |

6,16 |

3,21E-04 |

2,98E-05 |

|

0,049 |

1,24 |

0,215 |

0,01788 |

5,448 |

2,51E-04 |

2,33E-05 |

||

|

3/8 |

9,53 |

0,035 |

0,889 |

0,305 |

0,02542 |

7,747 |

5,07E-04 |

4,71E-05 |

|

0,049 |

1,24 |

0,277 |

0,02308 |

7,036 |

4,19E-04 |

3,89E-05 |

||

|

1/2 |

12,7 |

0,049 |

1,24 |

0,402 |

0,0335 |

10,21 |

8,81E-04 |

8,19E-05 |

|

0,065 |

1,65 |

0,37 |

0,03083 |

9,4 |

7,47E-04 |

6,94E-05 |

||

|

5/8 |

15,88 |

0,049 |

1,24 |

0,527 |

0,04392 |

13,39 |

1,52E-03 |

1,41E-04 |

|

0,065 |

1,65 |

0,495 |

0,04125 |

12,57 |

1,34E-03 |

1,24E-04 |

||

|

3/4 |

19,05 |

0,049 |

1,24 |

0,652 |

0,05433 |

16,56 |

2,32E-03 |

2,15E-04 |

|

0,065 |

1,65 |

0,62 |

0,05167 |

15,75 |

2,10E-03 |

1,95E-04 |

||

|

7/8 |

22,23 |

0,049 |

1,24 |

0,777 |

0,06475 |

19,74 |

3,29E-03 |

3,06E-04 |

|

0,065 |

1,65 |

0,745 |

0,06208 |

18,92 |

3,03E-03 |

2,81E-04 |

||

|

1 |

25,4 |

0,065 |

1,65 |

0,87 |

0,0725 |

22,1 |

4,13E-03 |

3,84E-04 |

|

0,083 |

2,11 |

0,834 |

0,0695 |

21,18 |

3,79E-03 |

3,52E-04 |

||

|

1 1/4 |

31,75 |

0,065 |

1,65 |

1,12 |

0,09333 |

28,45 |

6,84E-03 |

6,36E-04 |

|

0,083 |

2,11 |

1,084 |

0,09033 |

27,53 |

6,41E-03 |

5,95E-04 |

||

|

1 1/2 |

38,1 |

0,065 |

1,65 |

1,37 |

0,1142 |

34,8 |

1,02E-02 |

9,51E-04 |

|

0,083 |

2,11 |

1,334 |

0,1112 |

33,88 |

9,71E-03 |

9,02E-04 |

||

|

1 3/4 |

44,45 |

0,065 |

1,65 |

1,62 |

0,135 |

41,15 |

1,43E-02 |

1,33E-03 |

|

0,083 |

2,11 |

1,584 |

0,132 |

40,23 |

1,37E-02 |

1,27E-03 |

||

|

2 |

50,8 |

0,065 |

1,65 |

1,87 |

0,1558 |

47,5 |

1,91E-02 |

1,77E-03 |

|

0,083 |

2,11 |

1,834 |

0,1528 |

46,58 |

1,84E-02 |

1,70E-03 |

||

|

Factor Fricción |

||

|

Tabla |

||

|

Tamaño

nominal de la tubería |

|

|

|

Estados

Unidos (in) |

Métrico

(mm) |

Factor

de fricción, fT |

|

1/2 |

DN 15 |

0,026 |

|

3/4 |

DN 20 |

0,024 |

|

1 |

DN 25 |

0,022 |

|

1 1/4 |

DN 32 |

0,021 |

|

1 1/2 |

DN 40 |

0,02 |

|

2 |

DN 50 |

0,019 |

|

2 1/2 |

DN 65 |

0,018 |

|

3 |

DN 80 |

0,017 |

|

3 1/2 |

DN 90 |

0,017 |

|

4 |

DN 100 |

0,016 |

|

5 |

DN 125 |

0,015 |

|

6 |

DN 150 |

0,015 |

|

8 |

DN 200 |

0,014 |

|

10 |

DN 250

a DN 350 |

0,013 |

|

12 |

DN 250

a DN 350 |

0,013 |

|

14 |

DN 250

a DN 350 |

0,013 |

|

16 |

DN 400

a DN 550 |

0,012 |

|

18 |

DN 400

a DN 550 |

0,012 |

|

20 |

DN 400

a DN 550 |

0,012 |

|

22 |

DN 400

a DN 550 |

0,012 |

|

24 |

DN 600

a DN 900 |

0,011 |

|

26 |

DN 600

a DN 900 |

0,011 |

|

28 |

DN 600

a DN 900 |

0,011 |

|

30 |

DN 600

a DN 900 |

0,011 |

|

36 |

DN 600

a DN 900 |

0,011 |

DESCRIPCIÓN DEL CASO

PLANTEAMIENTO DEL

PROBLEMA

La empresa BeersCorp S.A., dedicada a la elaboración

de cerveza, se encuentra en proceso de optimización de su línea de producción,

específicamente en la etapa de embotellamiento. Para garantizar un proceso

eficiente, continuo y sin interrupciones, se requiere asegurar el suministro

constante de cerveza fermentada desde los tanques de almacenamiento hasta el

sistema de llenado. Actualmente, la empresa necesita implementar un sistema de

bombeo que permita trasladar el producto de forma controlada, evitando

pérdidas, variaciones en el flujo o afectaciones en la calidad del líquido. La

selección de esta bomba es crítica, ya que debe asegurar un caudal constante

que mantenga operativa la línea de embotellado bajo las condiciones

establecidas por el diseño del sistema de tuberías existente.

BeersCorp S.A., busca el apoyo técnico para elegir una bomba adecuada que no

solo cumpla con los requerimientos del proceso, sino que además garantice

eficiencia, seguridad y cuidado del producto final.

DESCRIPCION DEL CASO

Una bomba de lóbulos de desplazamiento positivo se

utiliza para transportar cerveza fermentada desde un depósito hasta un tanque

de almacenamiento. La cerveza tiene una densidad de 1010,6 kg/m³. El sistema de

transporte está compuesto por una tubería de acero comercial de 50 metros de

longitud, que eleva el líquido 8 metros en vertical desde el nivel de la bomba

hasta el tanque. La tubería tiene un diámetro de 1 pulgada.

En el sistema se encuentran los siguientes accesorios: 2 válvulas de compuerta

completamente abiertas (una antes y después de la bomba), 9 codos de 90°, 1 filtro

con un coeficiente de pérdida de 3.

Además, deben considerarse las pérdidas por entrada y salida del sistema

de tuberías.

Todo el sistema está fabricado en acero comercial. El sistema debe operar con

un caudal mínimo de 50 L/min, lo cual es necesario para abastecer el tanque de

almacenamiento, el cual alimenta una línea de envasado que llena 150 botellas

de 330 ml por minuto.

· Objeto

|

·

Determinar cuál es la carga de la bomba. |

|

·

Conociendo la carga de la bomba, determinar que

bomba sería la más adecuada a la implementación de nuestro sistema. |

|

·

Determinar la curva de operación de la bomba y a

su vez el punto de operación de la misma. |

|

·

Determinar la potencia hidráulica que tendrá

nuestra bomba en HP. |

|

·

Determinar si existe cavitación en nuestro

sistema. |

PRESENTACIÓN DEL

ESQUEMA Y DATOS RELEVANTES

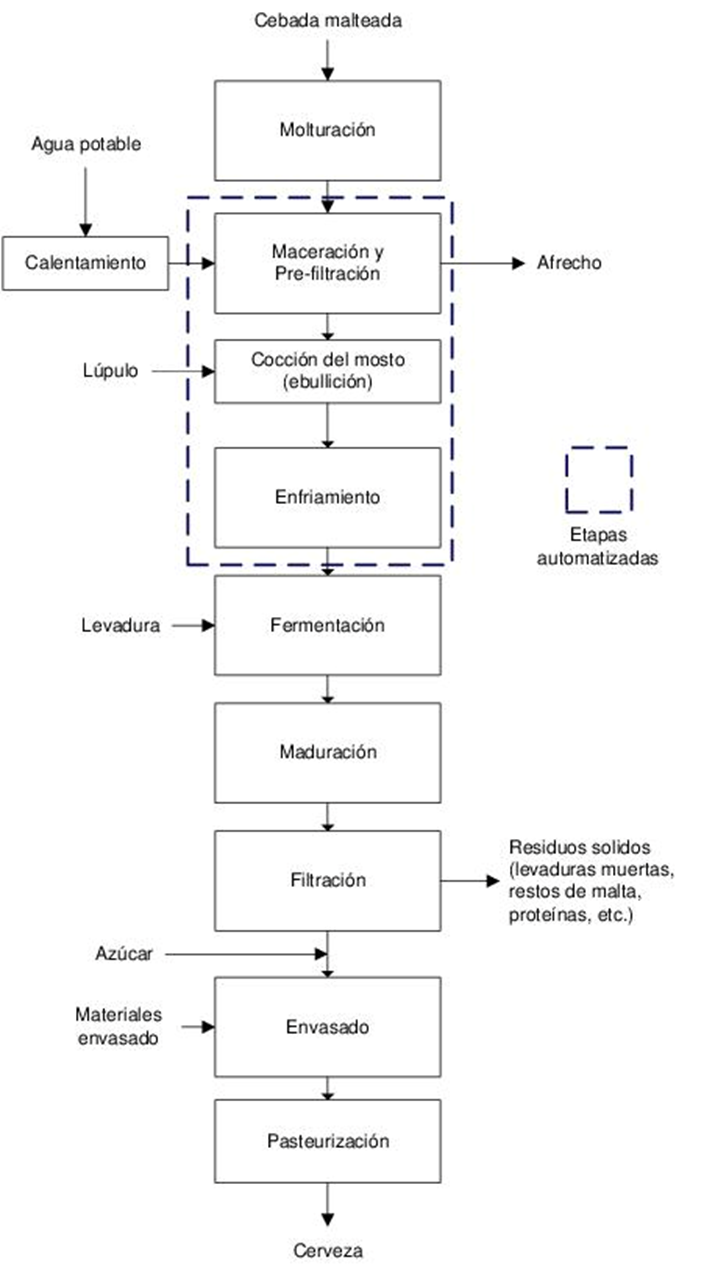

Proceso para la producción de la cerveza

Diagrama de flujo

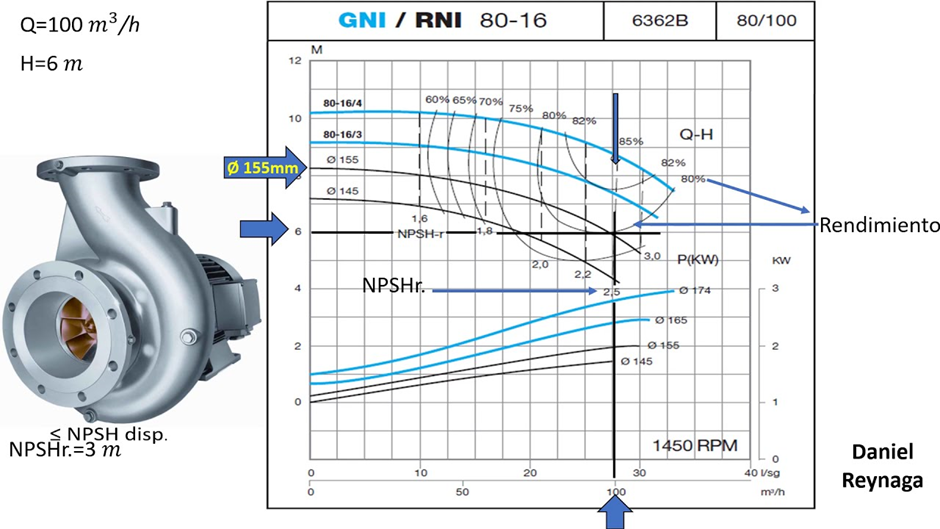

Curva del sistema y de la bomba

Determinar si existe cavitación

La

bomba Grundfos CM 3-5 A-R-A-E-AVBE C1-A-A-N

Conclusiones:

Como conclusión tenemos que, el sistema de bombeo diseñado

cumple con los requerimientos necesarios para transportar cerveza fermentada

desde el depósito hasta el tanque de almacenamiento. Se calculó una carga total

de la bomba de 28.639 m, y se seleccionó la bomba Grundfos CM 3-5, la cual se

adapta correctamente al sistema.

Al

analizar la curva del sistema junto con la curva de la bomba, se identificó un

punto de operación óptimo en la intersección de ambas: un caudal de 50 L/min

(0.00083 m³/s) y una carga de 28.639 m, confirmando que la bomba entregará la

altura exacta que el sistema necesita para ese flujo.

Por

último, la potencia hidráulica requerida es de 0.32 HP, y el sistema no

presenta riesgo de cavitación, ya que el NPSH disponible (10.63 m) es mayor que

el NPSH requerido por la bomba (1.86 m).

Recomendaciones

·

Monitorear el punto de

operación

regularmente para asegurar que se mantenga en 50 L/min y 28.639 m.

·

Aplicar mantenimiento

preventivo

según las indicaciones del fabricante para garantizar la eficiencia de la

bomba.

·

Verificar el NPSH

disponible

ante cualquier cambio en el sistema para evitar cavitación.

·

Instalar manómetros y

medidor de caudal

para controlar el desempeño en tiempo real.

·

Medir el consumo eléctrico

real

para evaluar la eficiencia del sistema.

·

Colocar válvula de

retención y válvula de control para mayor seguridad y regulación del caudal.

·

Actualizar la curva del

sistema

si hay cambios en tuberías, accesorios o condiciones del fluido.

1

BIBLIOGRAFÍA

Geankoplis, C. J. (2006). Procesos

de transporte y operaciones unitarias (4ª ed.). México: Pearson Educación.

Mott, R. L. (2006). Mecánica de

fluidos (6ª ed.). México: Pearson Educación.

Kaliyan, N., & Morey, R. V.

(2009). Fundamentals of Fluid

Power. University of Minnesota Extension.

White, F. M. (2011). Mecánica de

Fluidos (7ª edición). McGraw-Hill. ISBN: 9786071503549.

Çengel, Y. A., & Ghajar, A. J.

(2015). Heat and mass transfer: Fundamentals and applications (5th

ed.). McGraw-Hill Education.

McCabe, W. L., Smith, J. C., &

Harriott, P. (2005). Unit operations of chemical engineering (7th

ed.). McGraw-Hill.

(S/f). Grundfos.com. Recuperado el 17 de

junio de 2025, de https://product-selection.grundfos.com/id/products/cm-cme/cm/cm-3-5-96806804?pumpsystemid=2696894951&tab=variant-curves

Video explicativo:

https://drive.google.com/file/d/1M8Llz-IRguDEnr8op3kujulvRqzOpxiL/view?usp=drivesdk

Informe:

https://drive.google.com/file/d/1kA2R5lE0gn7u4ytzowre7vKbYODB_6UE/view?usp=drivesdk

Diapositivas:

Skechupt:

https://drive.google.com/file/d/10uQNydIkG1ZwRiRgmFYSP4YyTr24RD0A/view?usp=drivesdk

Excel:

Proyecto general:

https://drive.google.com/drive/folders/1jDTN_e92n-bI5VXtGhZXG-rqESHMkeA-

No hay comentarios.:

Publicar un comentario